组织结构与计划层次的特点

1、在产品成本计算中,每一个工厂必须有一个单独的评估范围。

2、评估范围是物料估价的区域,它可以是一个工厂,也可以是一个公司。

3、在评估范围之上的组织结构是非常灵活的。

4、对金额和数量的库存管理总是针对评估范围而言的。

什么情况下只对数量管控:无价值工厂

比如客户供料,这个料是客户的,我们只负责使用,不需要关心价格。这种情况有两种处理方式,一种是给物料配置类型为无价值物料,另一种就是无价值工厂。

5、一种物料的部分库存可以用不同的估价(比如自产部分和采购部分。)

生产组织层次

集团 - 工厂 - 存储位置

生产计划与控制总是在工厂这一组织层次进行的

MRP中,可以按照存储位置计划库存

在生产中,你可以指定生产物料从哪一库存位置发出,产成品送到哪一库存位置。

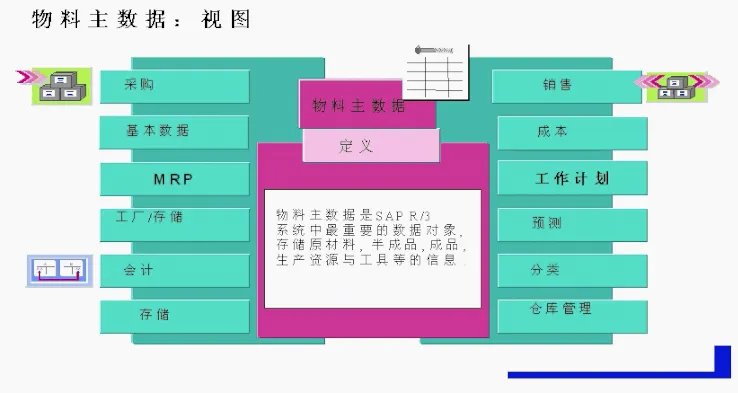

主数据

1、物料主数据

一个公司的所有物料都可创建在物料主数据中,针对同一物料,不同的部门需要不同的信息,所以一个物料具有多个物料视图。

维护的方式有两种

一种是单独维护,各个部门的人,只能维护自己的视图,一方面维护的字段少了,会更方便,另一方面也可以把控权限,避免误操作。

另一种就是集中维护,由一个部门统一维护,其他部门填好数据,最后由一个部门来维护进去。

与生产有关的视图:

MRP

计划策略

按订单生产

有销售订单,才会生产,根据订单数量来决定生产多少,生产出来的库存是绑定到订单的。

按库存生产

直接生产到库存中,比如备货的情况。

MRP方式

MRP控制者

物料获取方式(自制,外购)

自制会产生生产订单,外购则会产生采购订单。

工作计划

启动时间

什么时间开始执行,运行MRP计算出来的,是根据物料里面记录的一个大概的时间(生产时间)来计算的,并不是根据工艺路线中的工艺耗时来计算的,否则的话会很耗时,数量多的时候跑不完。

加工时间

加工耗时。

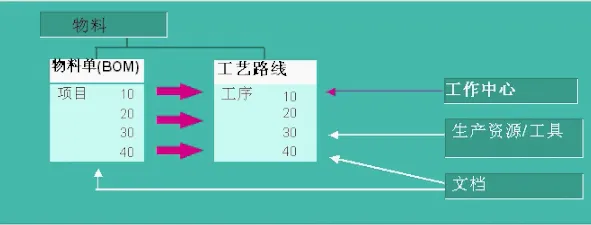

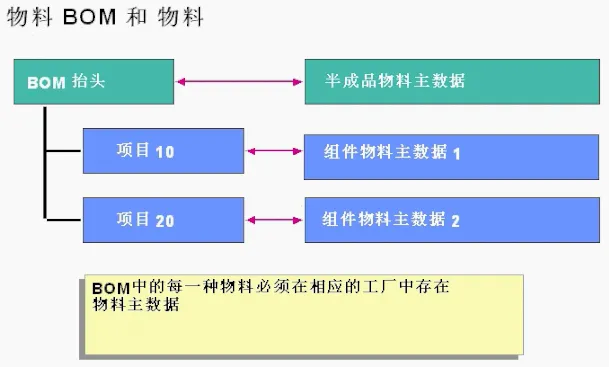

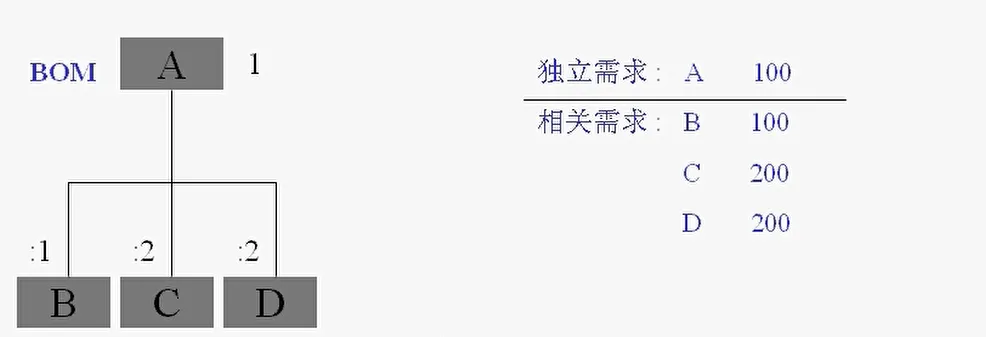

2、物料单(BOM)

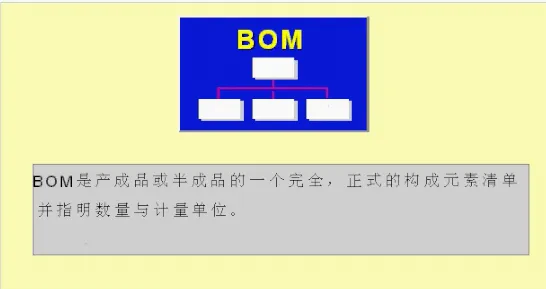

BOM定义

BOM是产成品或半成品的一个完全,正式的构成元素清单并指明数量与计量单位。

对于成品或者半成品的生产,需要知道它的材料/配件构成,这种信息以物料单(BOM)的形式存放在系统中,根据BOM的不同的使用目的,会有不同种类的BOM存在。

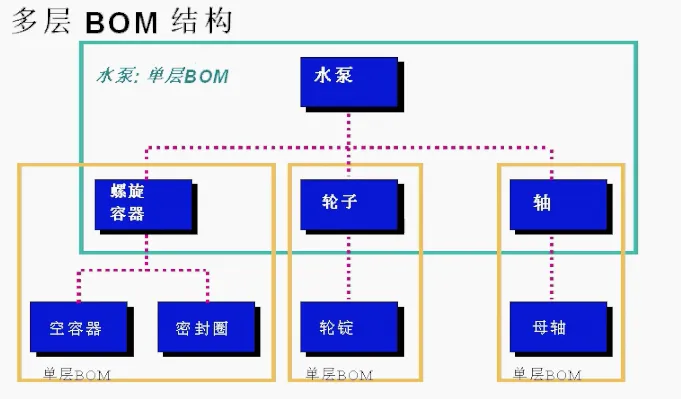

多层BOM

多层BOM就是由多个单层BOM链接而成的,比如这里的水泵,实际上是会生成4个单层BOM的。

单层BOM表达了一个半成品与它的直接构成成分的关系。

一个物料的BOM总是表达单一层次的结构。

多层BOM是合并几个单层BOM而创建的,在SPA中,它需要通过几个BOM的展开而得到。

BOM种类

BOM和物料的关系

你可以为公司指定哪种类型的物料可以作为BOM的抬头,哪种类型的物料可以作为BOM的构成组件。

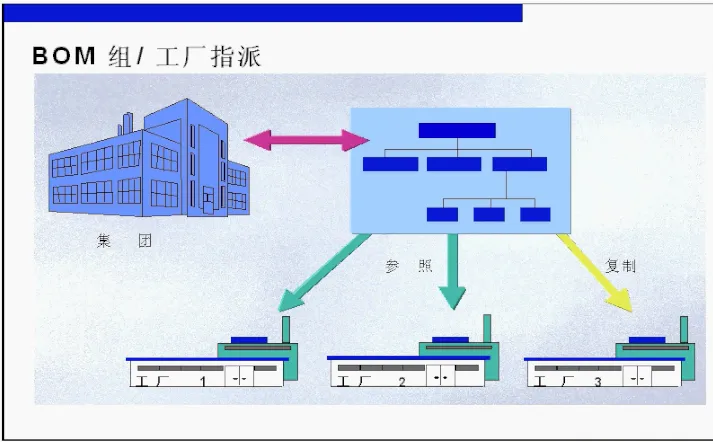

BOM指派到工厂

比如集团中有一个BOM,这个BOM是没有和工厂关联的,如果下面的工厂要使用这个BOM,需要引入到工厂,引入有两种方式,分别是参考和复制。

参考就相当于链接,集团的BOM改变,参考也会一起改变。

复制则是完全的副本,集团的BOM改变影响工厂的BOM。

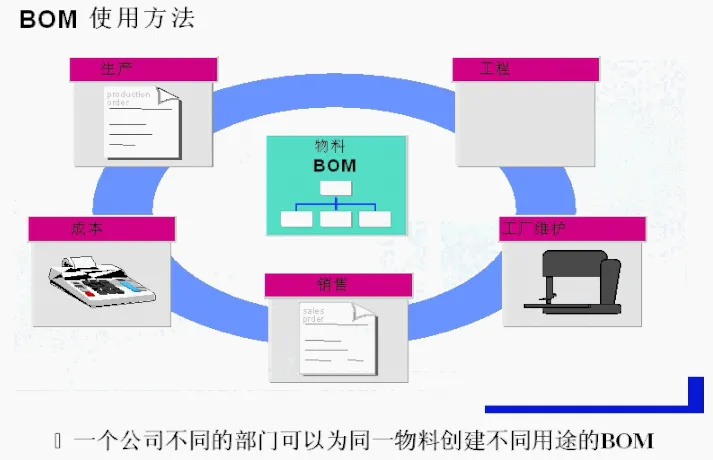

BOM的使用方法

可以分开用,也可以合用一个,比如很多工厂,生产和成本BOM都是合用的一个。

销售BOM一般是用于汽车行业,比如汽车的进口中,整车的税是比零件更高的,所以销售下的是整车,但是会产生销售BOM,售卖的零件。

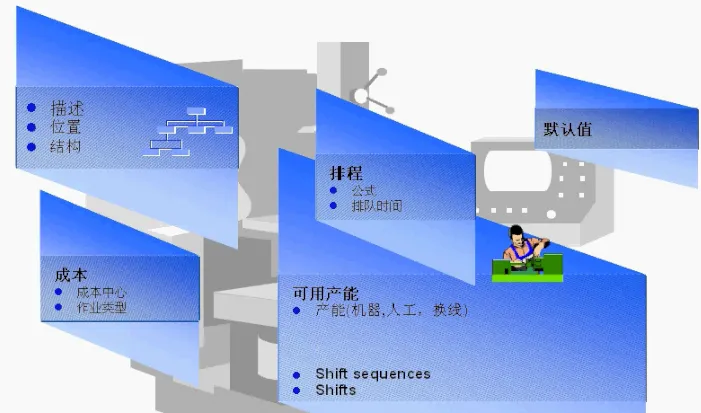

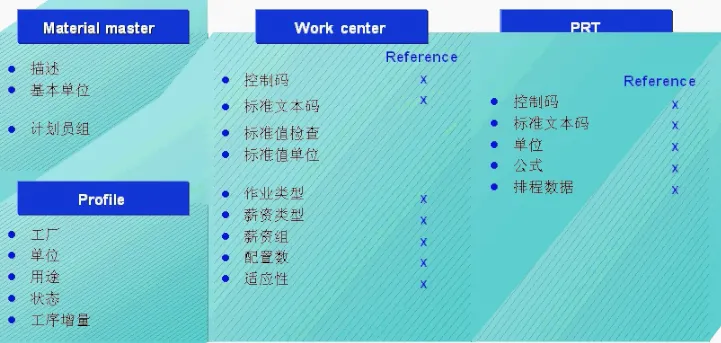

3、工作中心(Work Center)

工作中心是用于制造的基本组织单元。

1、可以将工作中心分解为单个机器设备、工作站或单个工人。系统还能集成各个工作中心。比如通过工艺路线串联、参与能力计划。

2、也能够在较高等级的工作中心执行能力计划,比如对某个关键车间或者生产线评估产能。来预估整个生产链路的产能。还可以用于评估进度,用于排程,各个工作中心的耗时加一起就是总耗时。

3、将工作中心指定到成本中心,可以在相应的成本中心计划标准作业活动的成本。

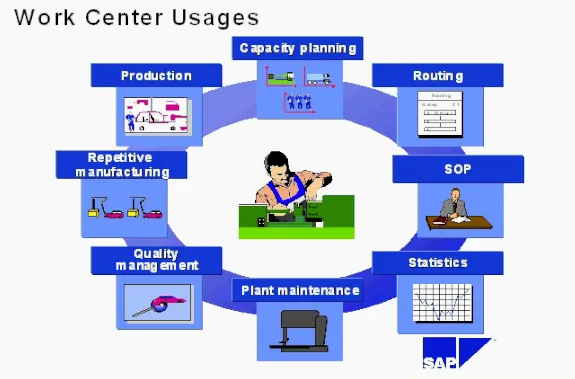

用途

生产

用来追踪进度。

工艺路线

产能分析

基于一些重要的工作中心进行产能分析。来评估总体产能。

成本分析

质量管理

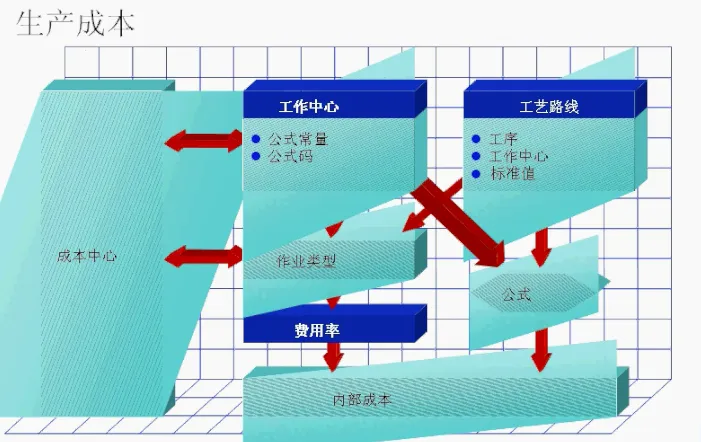

工作中心与生产成本

工作中心会在成本核算栏目中关联成本中心。还会配置作业类型,比如人工工时、制造费用等,而作业类型则会指定公式用于计算成本。

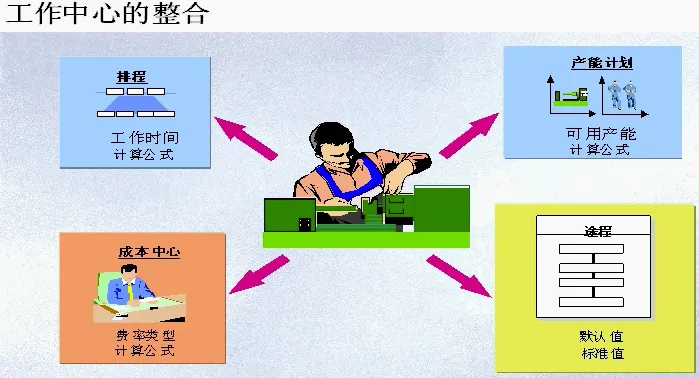

工作中心的整合

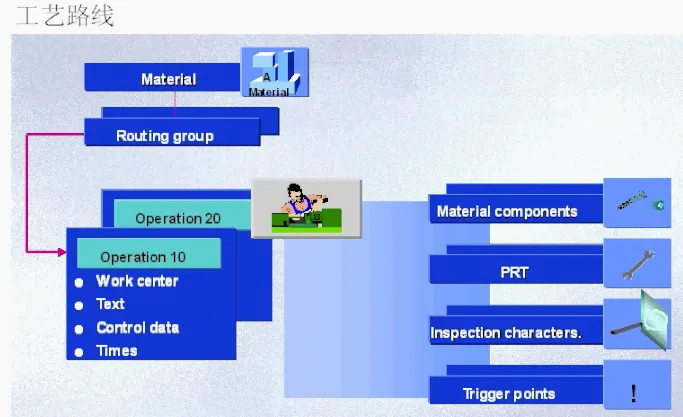

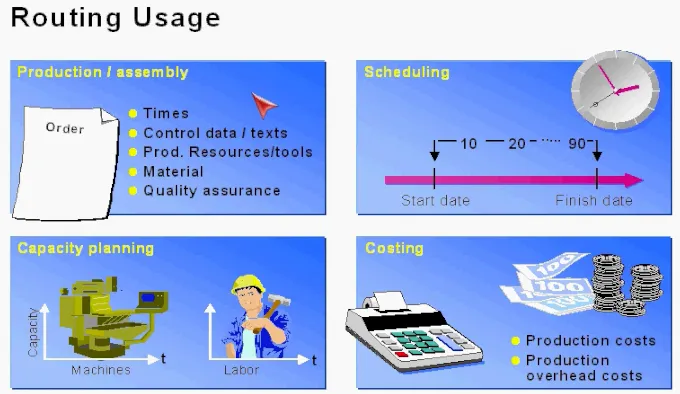

4、工艺路线(Routing)

工艺路线是一系列工序,说明了产品生产或加工零件的工艺过程及使用的资源。在工艺路线中可以对每个工序指定工作中心。

工艺路线对作业计划,能力计划,生成车间文件及产品成本提供了重要的信息。

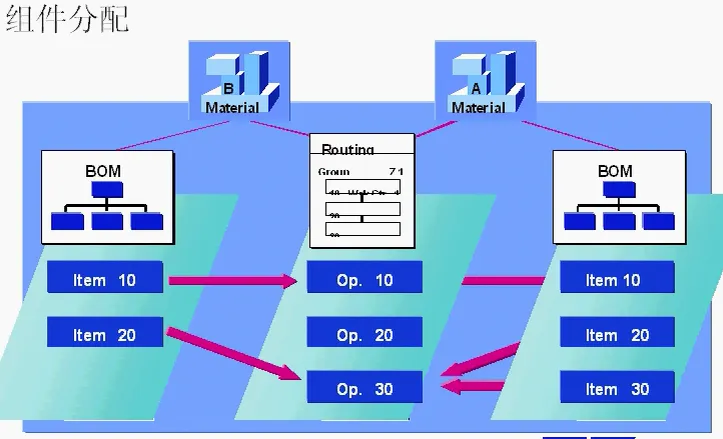

可以将BOM的物料指派给工序,用来保证正确并及时的发料。

用途

生产

生产是基于工艺路线的。

进度/排程

可以评估耗时。

产能分析

成本计算

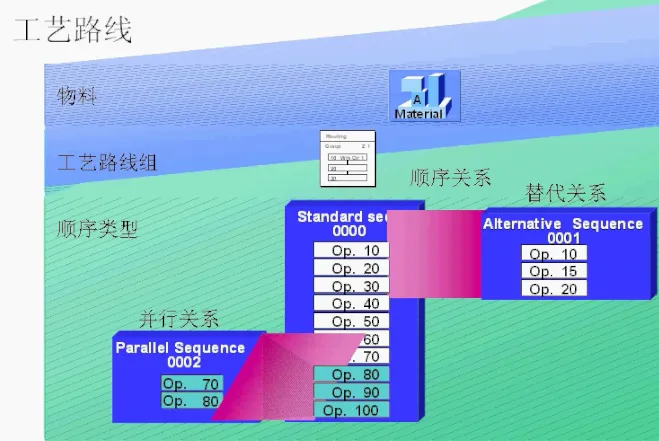

工艺路线和工序的关系

工序之间有并行关系,比如两个配件可以同时生产,最后一起组装。

也有顺序关系,比如必须先组装电路板,才能装外壳。

还有替代关系,比如两个工序都可以完成这个操作,只是成本不同,或者用于备用。

工艺路线就是指导这个物料的工序之间的关系。

默认值

组件分配

在工艺路线比较长的时候可以用得到。

比如这个工艺路线有三个工序,分别耗时2天。那10物料是第一步直接投入,但是20物料要在op30这个工序才会投入,也就是在10物料投入后的4天之后才需要投入,所以不需要过早到料,免得造成库存管理或成本方面的麻烦。

另外就是不同的工序,可能是不同的工作中心,可能不在同一个部门或者位置,发料就需要注意位置。

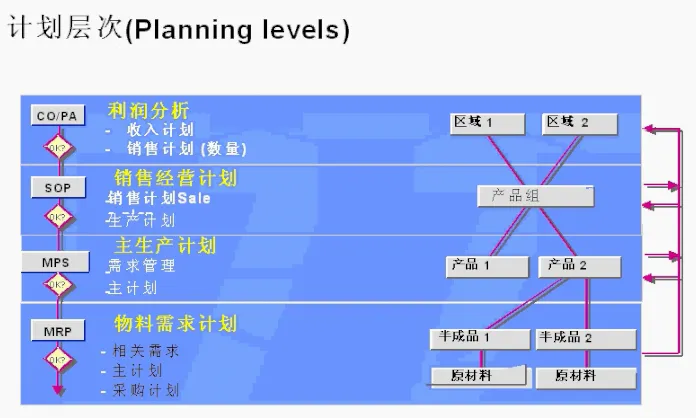

计划层次

SOP 是“要做多少”;

MPS 是“什么时候做”;

MRP 则是“需要哪些原料、组件、数量多少、何时到位”。

利润分析(CO/PA)

跨区域的,CO部分,这里不展开。

销售经营计划(SOP)

SOP 是企业用来“先计划后生产”的战略工具,用于平衡销售需求与生产能力,并将结果传递给下层执行系统(MPS/MRP)。

基于历史的销售记录,对产品组做计划。而不是针对某个产品做计划。SOP 负责在「销售预测」与「生产执行」之间,确定总体产销平衡。

它是连接企业市场需求与生产供给之间的桥梁。

例如:

假设你生产洗衣机,有三种型号:

X100、X200、X300

你建立一个产品组“WASHER”,比例分别是 2:3:1。然后对这个产品组做销售计划。比如一月份买多少,二月份买多少。

这个计划确定后,可以通过 MC75 把它下传到需求管理中,系统就会在 MRP 运行时生成相应的生产计划建议。

不光可以对产品的型号分组,也可以对地区分区,对性质分组,都可以。

主生产计划(MPS)

SOP 是宏观的「总体产量目标」,

MPS 则是将这些目标分解到具体的「关键产品(成品级别)」上,

为下层的 MRP(物料需求计划) 提供依据。

主要对“关键物料”(如成品、重要组件)进行计划,生成独立需求(PIR)后,下传至 MRP 产生下级物料计划

运行事务码:

MD41:单物料单工厂运行 MPS

MD42:多物料单工厂运行 MPS

MD43:单物料多工厂运行 MPS

MS31 / MS32 / MS33:批量运行 MPS

系统会基于独立需求和库存情况,生成:

计划订单(Planned Orders)

采购申请(Purchase Requisitions)

再计划建议

计划员可在事务码 MD04(库存/需求清单) 或 MD05(MPS清单) 中查看 MPS 结果。

确认 MPS 结果后,可以执行 MRP Run(MD02、MD01),让下层物料(半成品、原材料)得到相应计划。

这种由MPS制定计划,再到MRP的流程属于预测驱动型(Make to Stock, MTS)计划。

先预测销售,再生产备货。典型流程:SOP → MPS → MRP → 生产/采购订单

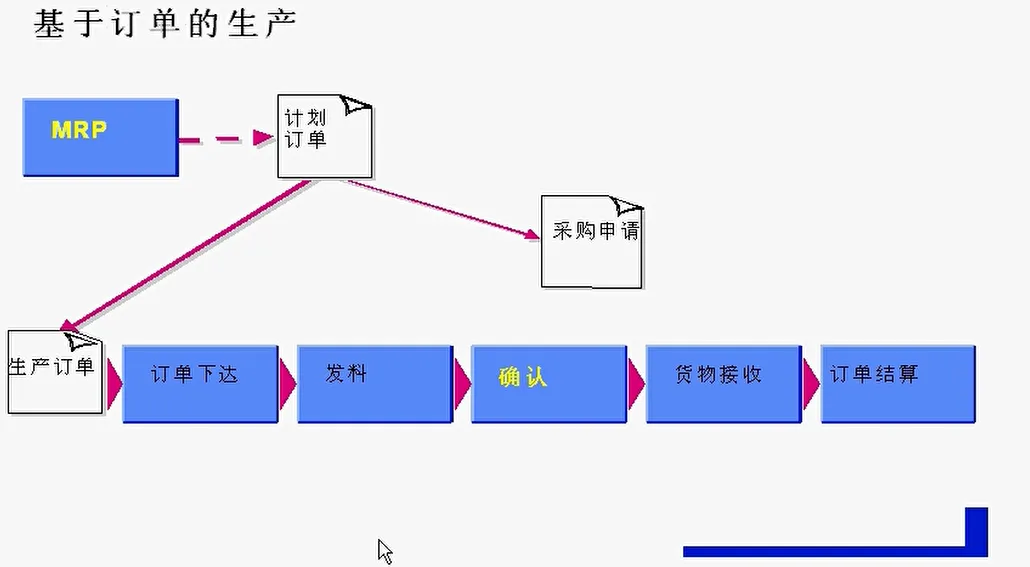

而订单驱动型(Make to Order, MTO),则不需要MPS。

客户下单后才触发生产或采购。典型流程:销售订单 → MRP → 生产/采购订单

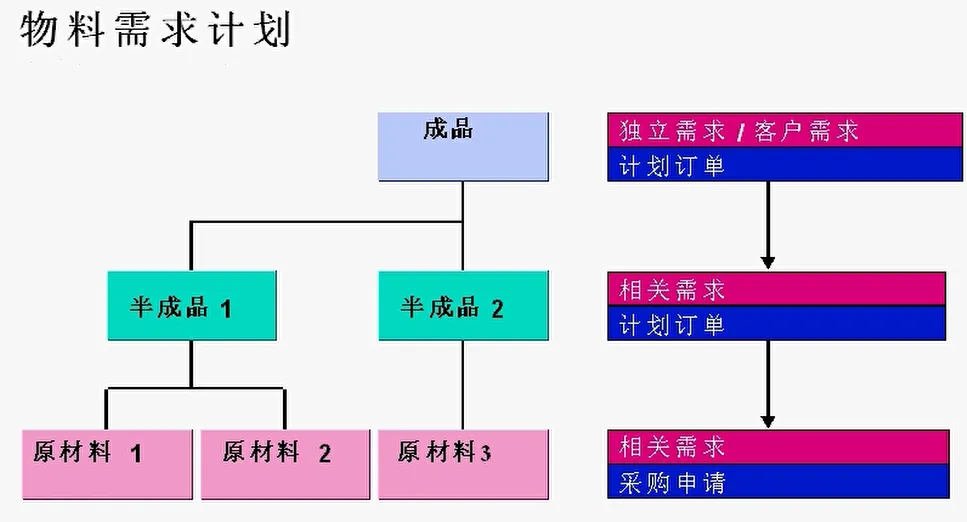

物料需求计划(MRP)

MRP(Material Requirements Planning) 是一种根据产品结构(BOM)、库存、在制品、采购周期等信息,

来计算何时、需要多少物料的自动化计划工具。

实质是根据有效的产品需求,通过BOM展开,计算并产生出满足产品需求的各层级物料的生产单和采购单。

它的目标是:

在满足需求的同时,最小化库存、避免缺料和过剩。

简单来说就是准时,数量准确。

从上往下展开(Top-Down Explosion)——从成品需求出发,逐层计算半成品、原材料的需求。

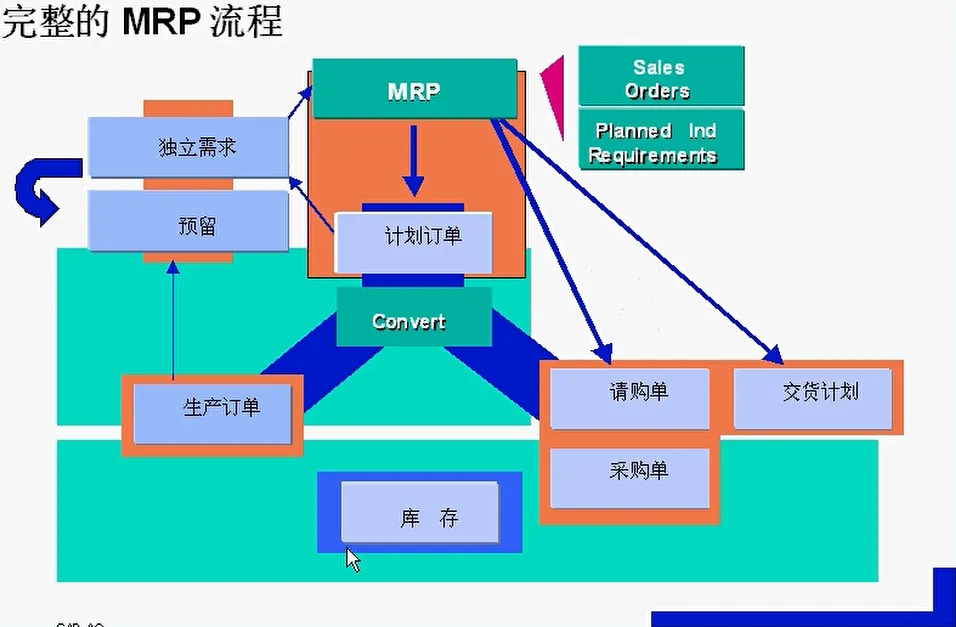

完成的MRP流程

独立需求(Independent Requirement)

独自产生的需求,如市场预测、销售计划等。

是面向库存生产的一种需求。

相关需求(Dependent Requirement)

也叫依赖需求。

由关联的业务产生的需求,如上层物料的 BOM 展开。

面向订单的一种需求。

客户需求

正常按单的生产订单是由销售订单产生需求,但是也有例外,比如公司只上了PP模块,没有上SD模块,这样就不会有销售订单,那就可以通过创建客户需求来产生订单。

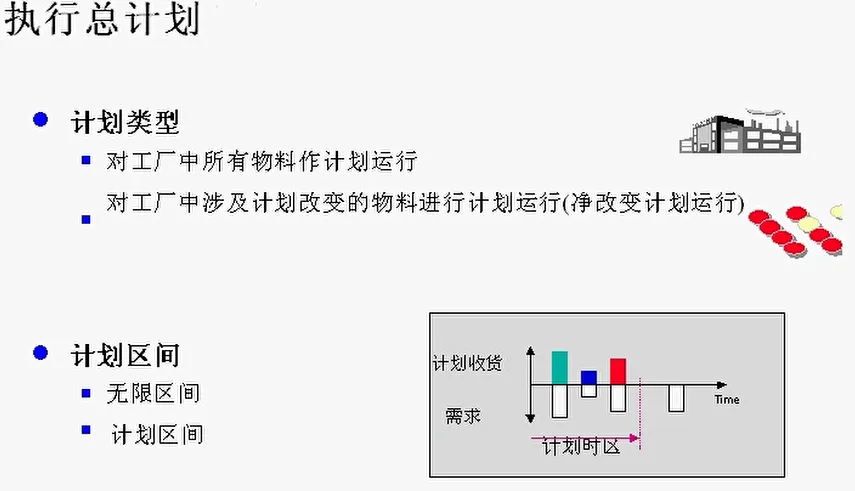

执行总计划

计划区间

这里的计划区间,就是运行MRP产生未来多久的计划,一般根据工厂的最长交期来决定,比如最长90天交货,那就运行90天的即可,过长的计划没什么用。

计划类型

可以对所有物料运行,也可以针对计划改变的物料运行。

计划改变的物料是指比如成品计划修改了,下面展开BOM的其他物料不会一起改,要重新运行一次MRP。

区别一个是运行时间,跑全部物料肯定更耗时。

另一方面,每次都运行所有的物料,全部产生新的计划,计划部门无法区分哪些是新产生的,哪些是旧的,不太利于管理。

但是如果使用的只运行计划改变的物料的方式,也要隔一段时间运行一次所有物料的MRP,防止出现问题。

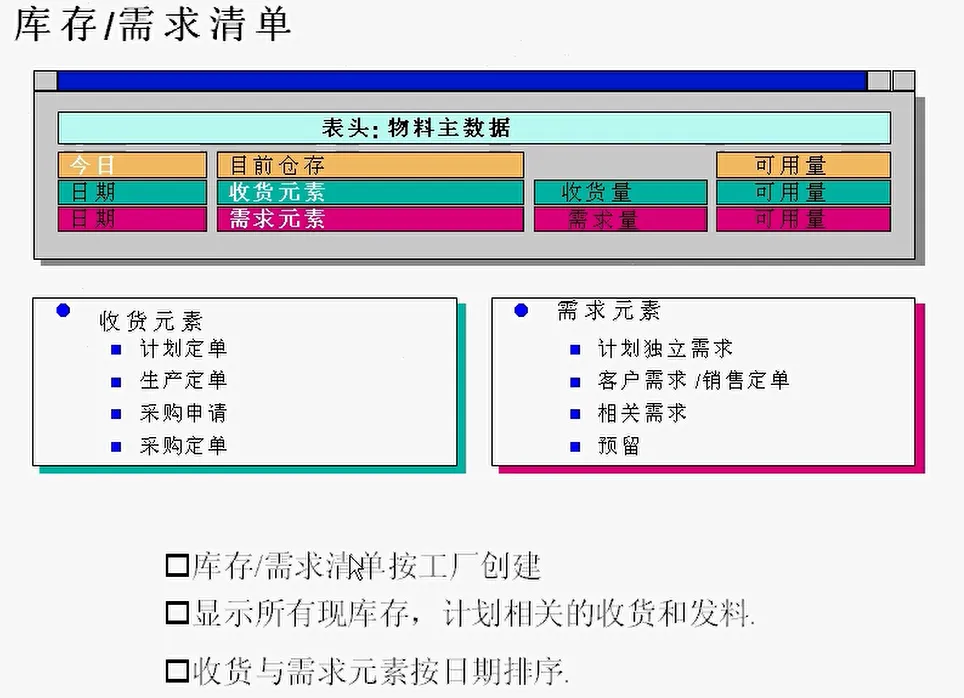

显示运行结果

对于计划结果的评估有不同的工具可用,在SAP中有两种主要的工具:

库存/需求清单(MD04)和MRP清单(MD05)

MD04是动态,反应目前的供给/需求的变化。

MRP清单是静态的,只展示最后一次MRP运算的结果。不反应目前的变化。

好处是查询灵活,而且可以观察对比,比如上次运行是什么样,然后今天有些变更,重新运行一次看看结果有什么区别。

也可以用于检查数据,比如看上次运行的结果,和MD04对比。

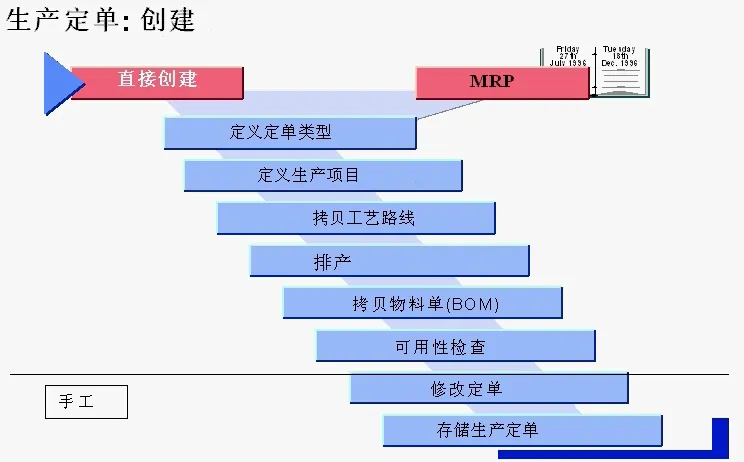

计划订单与生产订单

在MRP中,计划的半成品是用于生产成品的,将被生产并且放置于仓库中。为了使半成品的生产可以进行,我们必须:

将计划订单转化为生产订单

下达生产订单

仓库收货

计划订单

计划订单是一个建议,用于计划生产和外部采购,指定生产和采购的基本日期。

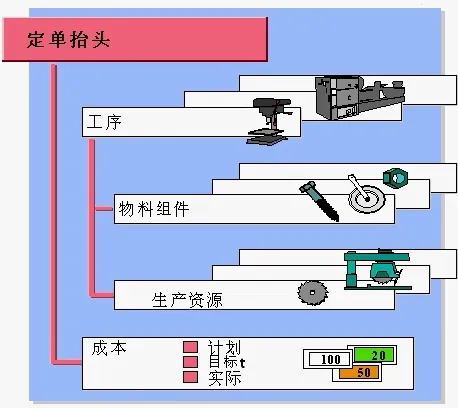

生产订单

内容

哪种物料生产多少数量

什么时候执行

生产所需资源(组件和生产工具)

生产办法

能力需求

生产成本

结构

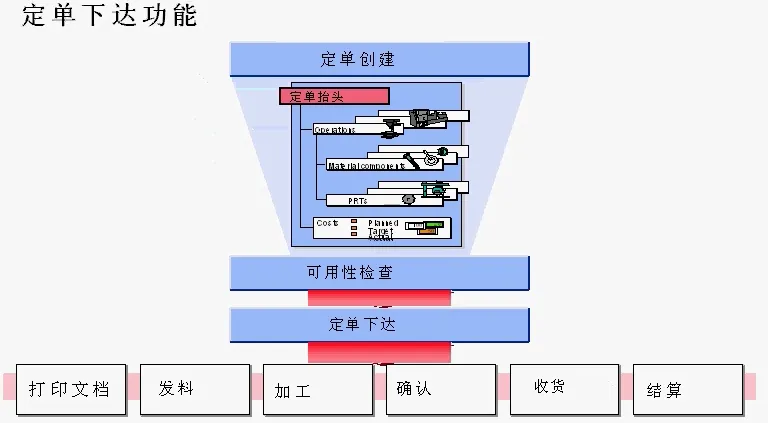

创建

订单下达

只有订单下达后,才可对订单进行打印,发料,确认等操作。

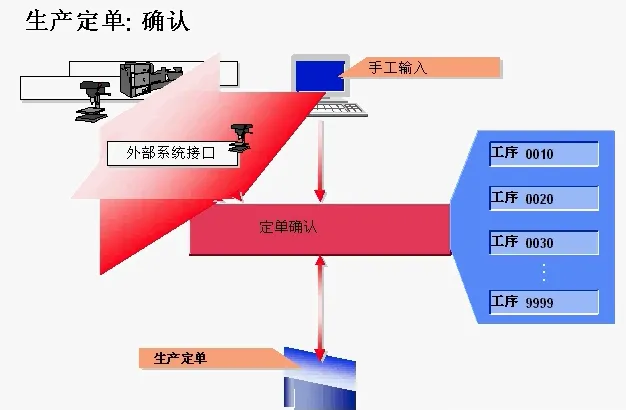

订单确认

确认的内容包括:完工数量、报废数量、返工数量、工作时间。

确认的同时,系统自动计算订单的实际成本。

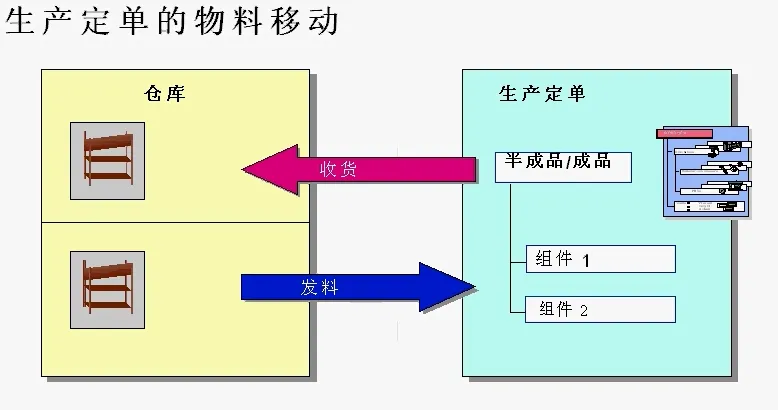

物料移动

发料和收货这个动作,就是物料移动。

特点:

当创建生产订单时,系统自动为物料组件(Component)创建预留(Reservation)。

在预留的基础上,可以创建领料单以备料

在生产订单下达(Release)之后,物料组件参考预留发料,随着物料的发出,预留数逐步减少。

成品收货可以单独收货,也可以在车间报数时自动进行收货。

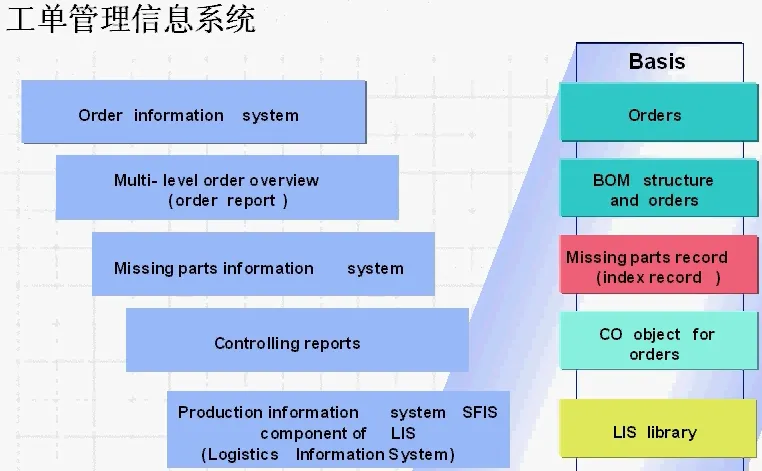

工单管理信息系统(PIS)

LIS(后勤信息管理系统)在 SAP 生产计划(PP)乃至整个物流体系(MM、SD、PP、PM)中都是一个非常重要的信息分析和统计系统。利用 SAP 的 LIS 模块 来对 生产工单(生产订单) 相关的数据进行收集、统计、分析和报表展示。

其中生产相关的管理就是PIS,生产信息系统(Production Information System)

主要用途是:工单、产量、废品率、设备利用率等数据的分析。

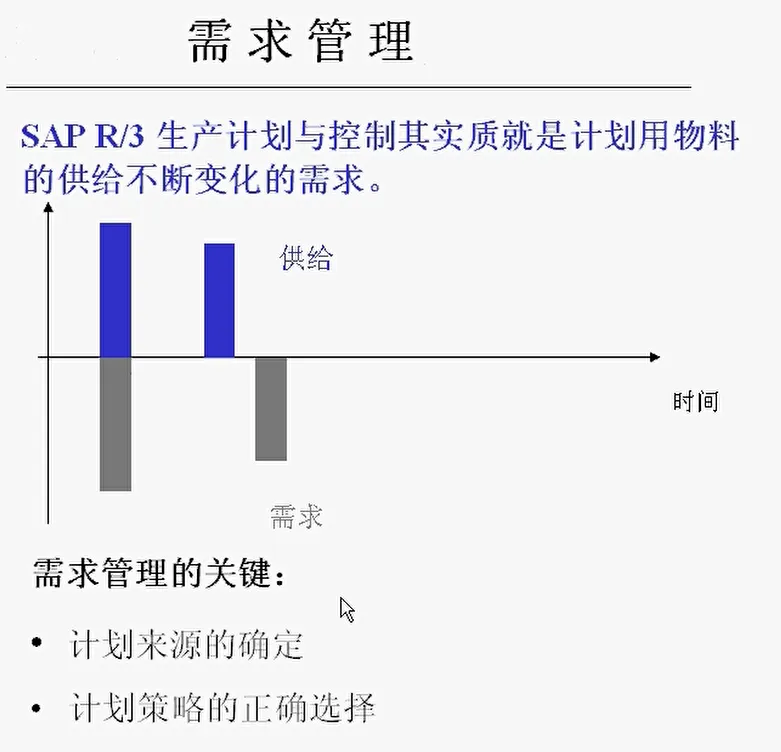

需求管理

销售预测

需求管理就是SOP的内容。

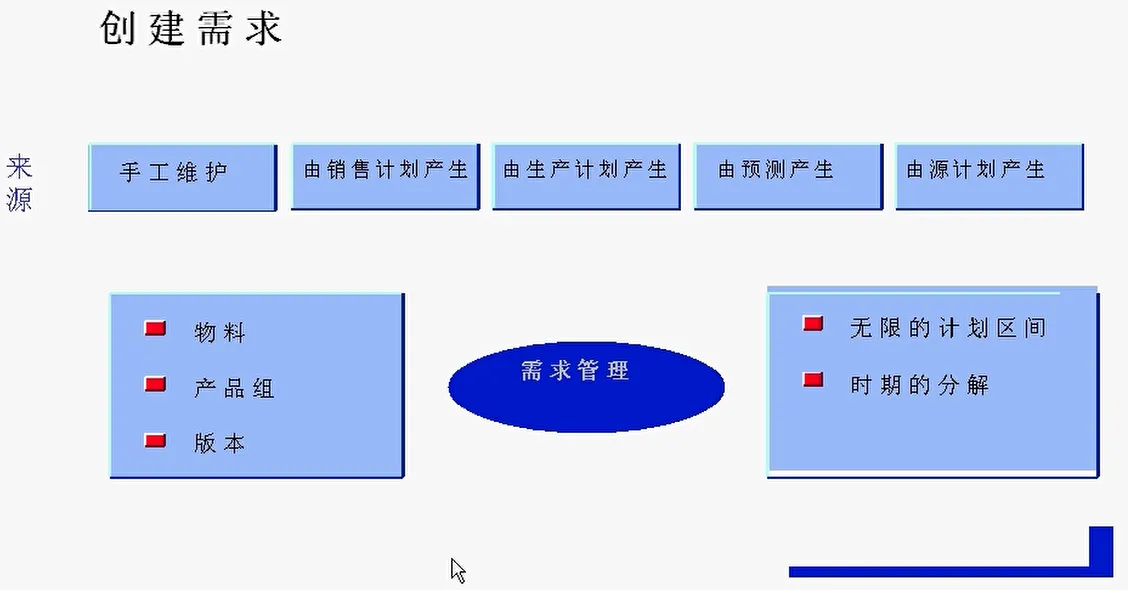

需求来源

手工维护和销售计划产生这两种方式是比较常见的。

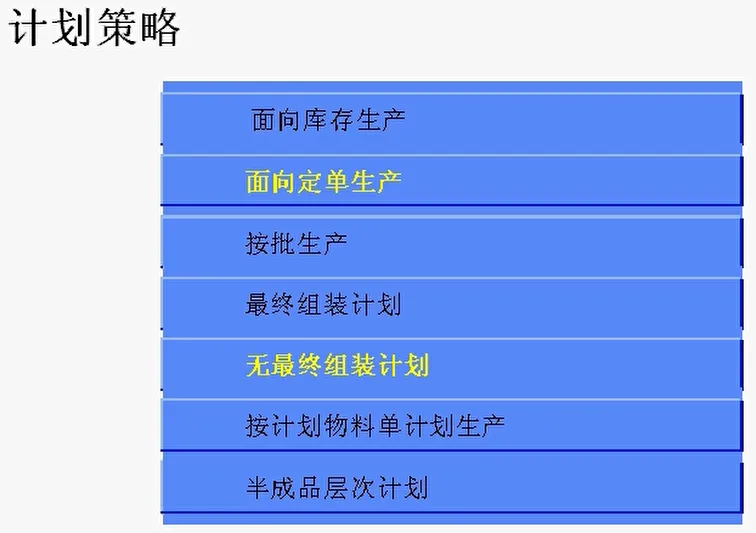

计划策略⭐

面向库存生产(按库)

不需要销售订单直接生产,比如备货。

面向订单生产(按单)

根据销售订单生产。比如卖多少,做多少,先下单,再生产。

按批生产

最终组装计划

无最终组装计划

按计划物料单计划生产

半成品层次计划